- Việc lựa chọn phương pháp xi măng được xác định bởi một số điều kiện.

- QUY TRÌNH CÔNG NGHỆ XI MĂNG WELL

- QUÁ TRÌNH XI MĂNG

- CÁC TÍNH NĂNG KHÁM PHÁ

- DỤNG CỤ VÀ VẬT LIỆU:

- CÔNG NGHỆ XI MĂNG

- Hệ thống xi măng một giai đoạn (liên tục)

- Các kiểu cắm giếng.

- Tại sao cần phải xi măng giếng khoan

- Mô tả quá trình thấm cacbon

- Chất lượng của giếng được tráng xi măng được đánh giá như thế nào?

- Phương pháp xi măng tốt

- Quá trình hình thành đá xi măng

- Thời gian làm cứng lớp bảo vệ và kiểm tra chất lượng của lớp bảo vệ

- Các biện pháp an toàn khi diệt giếng.

- Kết luận và video hữu ích về chủ đề này

Việc lựa chọn phương pháp xi măng được xác định bởi một số điều kiện.

Đánh giá: / 0

Điều kiện đầu tiên quyết định việc lựa chọn phương pháp xi măng là chỉ định công việc cách nhiệt. Khi cố định lớp vỏ xi măng, cô lập dòng nước áp suất cao vào giếng, và khi trở lại hệ thống bên dưới, xi măng được sử dụng thông qua các lỗ đặc biệt bằng xi hoặc xi măng dưới áp lực bằng cách khoan ra nút xi măng. Khi quay trở lại hệ thống bên trên, xi măng không có áp suất được sử dụng.

Điều kiện thứ hai quyết định việc lựa chọn phương pháp tráng xi măng là khả năng hấp thụ của giếng.Trong trường hợp này, cụm từ “khả năng hấp thụ giếng” là có điều kiện, nó có nghĩa là khả năng hấp thụ nước và vữa xi măng của bất kỳ lỗ nào mà qua đó dự kiến bơm chất cách điện vào sau dây chuyền sản xuất.

Theo khả năng hấp thụ của chúng, các giếng được chia thành ba nhóm. Nhóm thứ nhất bao gồm các giếng có công suất hấp thụ không quá 0,1 m3 / phút ở áp suất đầu giếng lớn hơn 50 at. Mức độ tĩnh trong các giếng như vậy là ở đầu giếng, và đôi khi có một lượng chất lỏng tràn từ lòng giếng. Khi xả nước giếng có khả năng hấp thụ thấp, nước xả không được hấp thụ. Trong các giếng thuộc nhóm thứ hai, mức tĩnh thường ở dưới đầu giếng, khi chúng được xả nước, nước xả được hấp thụ một phần. Các giếng hấp thụ được đặc trưng bởi các đặc điểm sau. Chúng có độ tĩnh thấp, tương ứng với cột chất lỏng cao 50–200 m, và có khả năng hấp thụ cao đối với vữa nước, đất sét và xi măng. Do đó, các thiết bị xả có công suất lên đến 100 l / s không thể gây lưu thông trong quá trình xả thuận và xả ngược. Khi nước, đất sét và vữa xi măng được bơm vào, mức độ hấp thụ trong giếng tăng lên, nhưng sau đó trong một thời gian ngắn (0,5–1 giờ) nó giảm xuống mức tĩnh. Các tính năng này của giếng hấp thụ đòi hỏi phải sử dụng các phương pháp xi măng cụ thể.

Với mức cắt nước cao, cần thi công xi măng qua các lỗ lọc, với mức cắt nước thấp - xi măng qua các lỗ đặc biệt hoặc sử dụng vữa xi măng dầu.

Điều kiện thứ tư quyết định việc lựa chọn phương pháp xi măng là khả năng làm sạch các kênh tuần hoàn phía sau vỏ bọc, qua đó nước bên ngoài xâm nhập, từ các hạt đá, đất sét và khối xi măng chưa đông cứng. Nghiên cứu về quá trình phục hồi vỏ bọc xi măng, được thực hiện tại TatNII trên một thiết bị mô phỏng một phần của giếng, cho thấy rằng sự cô lập đáng tin cậy của các kênh lưu thông phía sau vỏ bọc đạt được nếu các vết nứt này được xả trước bằng nước với tốc độ dòng chảy ít nhất là 10 m / giây. Tốc độ dòng chảy này được cung cấp trong điều kiện:

trong đó: q - lưu lượng nước trong quá trình thoát nước của hồ chứa, m3 / ngày đêm;

D - đường kính của giếng khoan trong quá trình khoan, m;

h là chiều dài của vết nứt trong vòng xi măng, m,

B là một giá trị không đổi, tại • day2 / m6.

Sau khi thoát nước tốt với lượng nước rút ít nhất là q, tiến hành tráng xi măng qua các lỗ lọc.

Trong trường hợp không đủ nước từ quá trình hình thành, xi măng được sử dụng thông qua các lỗ đặc biệt với việc xả sơ bộ các kênh tuần hoàn phía sau vỏ bằng máy đóng gói.

Điều kiện thứ năm quyết định việc lựa chọn phương pháp tráng xi măng là độ sâu của giếng. Với sự gia tăng chiều sâu, thời gian hạ thấp và nâng cao các ống rót tăng lên, lực cản thủy lực trong quá trình xả nước tăng, cũng như nhiệt độ và áp suất tại lỗ đáy. Những yếu tố này hạn chế khả năng sử dụng một hoặc một phương pháp xi măng khác.

Điều kiện thứ sáu, được tính đến khi lựa chọn phương pháp xi măng, là điều kiện kỹ thuật của dây chuyền sản xuất. Trong nhiều trường hợp, nó giới hạn giá trị của áp suất dịch chuyển lớn nhất có thể và xác định mức độ giảm áp suất trong cột.

< НазадВперёд >

QUY TRÌNH CÔNG NGHỆ XI MĂNG WELL

Giai đoạn cuối cùng của hoạt động khoan được đi kèm với một quy trình liên quan đến xi măng tốt. Khả năng tồn tại của toàn bộ cấu trúc phụ thuộc vào việc các công việc này được thực hiện tốt như thế nào. Mục tiêu chính được theo đuổi trong quá trình thực hiện quy trình này là thay thế dung dịch khoan bằng xi măng, có tên gọi khác - vữa xi măng. Xi măng giếng liên quan đến việc đưa vào một chế phẩm phải cứng lại, biến thành đá. Cho đến nay, có một số cách để thực hiện quá trình xi măng hóa giếng, cách phổ biến nhất được sử dụng là hơn 100 năm tuổi. Đây là xi măng vỏ bọc một giai đoạn, được giới thiệu ra thế giới vào năm 1905 và được sử dụng cho đến ngày nay chỉ với một số sửa đổi.

QUÁ TRÌNH XI MĂNG

Công nghệ xi măng giếng bao gồm 5 loại công việc chính: thứ nhất là trộn vữa xi măng, thứ hai là bơm chế phẩm vào giếng, thứ ba là cấp hỗn hợp vào vòng đệm theo phương pháp đã chọn, thứ tư là hỗn hợp xi măng đông cứng, thứ năm là kiểm tra chất lượng công việc đã thực hiện.

Trước khi bắt đầu công việc, nên lập sơ đồ xi măng dựa trên các tính toán kỹ thuật của quy trình.

Điều quan trọng là phải tính đến các điều kiện khai thác và địa chất; độ dài của khoảng cần tăng cường; đặc điểm của thiết kế của giếng, cũng như tình trạng của nó. Nên được sử dụng trong quá trình thực hiện các tính toán và kinh nghiệm trong việc thực hiện các công việc đó trong một lĩnh vực cụ thể

CÁC TÍNH NĂNG KHÁM PHÁ

Xi măng có thể được thực hiện bằng các phương pháp khác nhau để cung cấp hỗn hợp vào vòng đệm, hơn nữa, có thể sử dụng nhiều thiết bị khác nhau trong quá trình làm việc. Các giếng xi măng có thể liên quan đến việc cung cấp trực tiếp hỗn hợp, sơ đồ như vậy bao gồm dòng chảy của xi măng vào không gian bên trong của chuỗi ống vách, tiếp theo là nó đi trực tiếp đến đế giày và tiếp tục đi vào vòng đệm, trong khi dòng chảy của dung dịch là làm từ dưới lên. Với sơ đồ ngược lại, việc tiêm được thực hiện theo thứ tự ngược lại, từ trên xuống dưới.

Trong trường hợp này, xi măng hóa tốt có thể được thực hiện theo một phương pháp, trong đó thể tích cần thiết để cắm hỗn hợp được ép qua từng thời điểm.

Xi măng hai giai đoạn được sử dụng khi giếng có độ sâu đáng kể. Quá trình công nghệ được chia thành việc chiết rót tuần tự từng khoảng riêng biệt thông qua việc sử dụng thiết bị. Ngược lại với các phương pháp trên, trám xi măng bao gồm việc bảo vệ một phần của thành giếng khỏi sự di chuyển của hỗn hợp xi măng. Vòng bít cho phép bạn cô lập khu vực nằm dọc theo chiều dài của hồ chứa. Giếng có thể có các cột và mặt cắt ẩn, lớp xi măng của chúng có thể được phân loại thành một nhóm riêng biệt.

Việc thực hiện xi măng giếng, bất kể phương pháp làm việc đã chọn, đều theo đuổi mục tiêu loại bỏ dung dịch được tạo thành bằng cách khoan từ các vòng đệm, có thể thực hiện được bằng cách đặt một lớp vữa xi măng ở đó.Xi măng đảm bảo lấp đầy hoàn toàn khoảng giếng bằng hỗn hợp xi măng; loại bỏ dung dịch khoan do sự xâm nhập của hỗn hợp xi măng trong khoảng thời gian dự kiến cho xi măng; bảo vệ hỗn hợp xi măng khỏi sự xâm nhập của chất lỏng xả; sự hình thành của đá xi măng, được đặc trưng bởi khả năng chống chịu đáng kể các loại ảnh hưởng dưới dạng tải trọng sâu; độ bám dính tuyệt vời của đá xi măng lên thành giếng và bề mặt của dây ống vách.

DỤNG CỤ VÀ VẬT LIỆU:

- các đơn vị xi măng được thiết kế để trộn hỗn hợp và sau đó đục lỗ dưới áp suất đáng kể;

- thiết bị trộn xi măng;

- đầu xi măng để xả nước giếng và gắn thêm xi măng cho các bức tường của nó;

- làm đầy phích cắm cho hai giai đoạn xi măng;

- vòi cao áp;

- thép ống mềm;

- thiết bị được thiết kế để thực hiện việc phân phối giải pháp.

CÔNG NGHỆ XI MĂNG

Máy phun sương

Bài giảng 14

Xi măng là quá trình lấp đầy một khoảng nhất định của giếng bằng huyền phù của chất kết dính, có khả năng đặc lại khi nghỉ và biến thành một vật thể rắn, không thấm nước.

Xi măng O.K. - một trong những giai đoạn quan trọng nhất của việc xây dựng giếng. Xi măng chất lượng cao cho bất kỳ giếng nào bao gồm: và đá xi măng sau cột.

Các mục tiêu chính của xi măng là:

một). Cách ly các chân trời thấm với nhau sau khi chúng được mở bởi giếng, và ngăn chặn chất lỏng hình thành tràn qua hình khuyên;

2). Chuỗi vỏ treo lơ lửng;

3).Bảo vệ chuỗi vỏ khỏi tác động của chất lỏng hình thành tích cực;

bốn). Loại bỏ các khuyết tật trong thành giếng;

5). Tạo ra các màn ngăn ngăn việc tưới nước của các chân trời năng suất;

6). Tạo ra các cầu cường độ cao trong giếng, có khả năng hấp thụ tải trọng dọc trục đủ lớn;

7). Cô lập các chân trời hấp thụ;

tám). Gia cố thành giếng;

9). Niêm phong đầu giếng trong trường hợp bỏ giếng.

- thực hiện các tiêu chuẩn và quy tắc làm việc đã phát triển để lấp đầy hoàn toàn không gian hình khuyên của giếng bằng vữa xi măng có chất lượng nhất định (thay vì bùn khoan) trong một khu vực nhất định, đảm bảo sự tiếp xúc của vữa xi măng - đá với bề mặt của OK. và tường giếng trong khi vẫn duy trì tính toàn vẹn của các lớp.

Quy trình công nghệ của xi măng do các yếu tố địa chất và công nghệ quyết định.

Các yếu tố này là:

1. Thời gian đông kết và thời gian đông đặc của vữa xi măng, các đặc tính lưu biến của nó, độ ổn định lắng cặn, sự mất nước và các đặc tính khác.

2. Sự tương thích và mối quan hệ giữa khoan và vữa xi măng trong vòng kim loại.

3. Phương thức di chuyển của khoan và vữa xi măng trong vòng tròn.

4. Thể tích của vật liệu xi măng bơm vào, thời gian tiếp xúc với thành giếng.

5. Chất lượng và số lượng của chất lỏng đệm.

7. Trát xi măng cho cột.

Có một số phương pháp xi măng:

- các phương pháp xi măng sơ cấp (một giai đoạn, nhiều giai đoạn, đảo chiều, ống bọc);

- phương pháp xi măng thứ cấp (sửa chữa và hiệu chỉnh);

- Các phương pháp lắp đặt cầu chia xi măng.

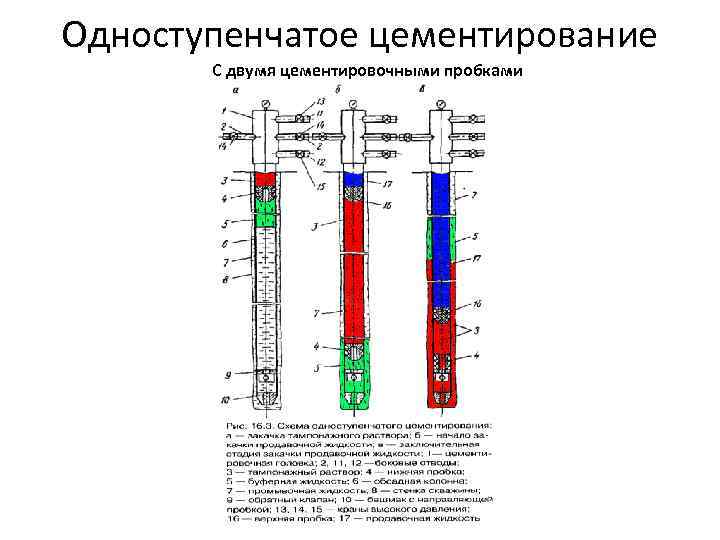

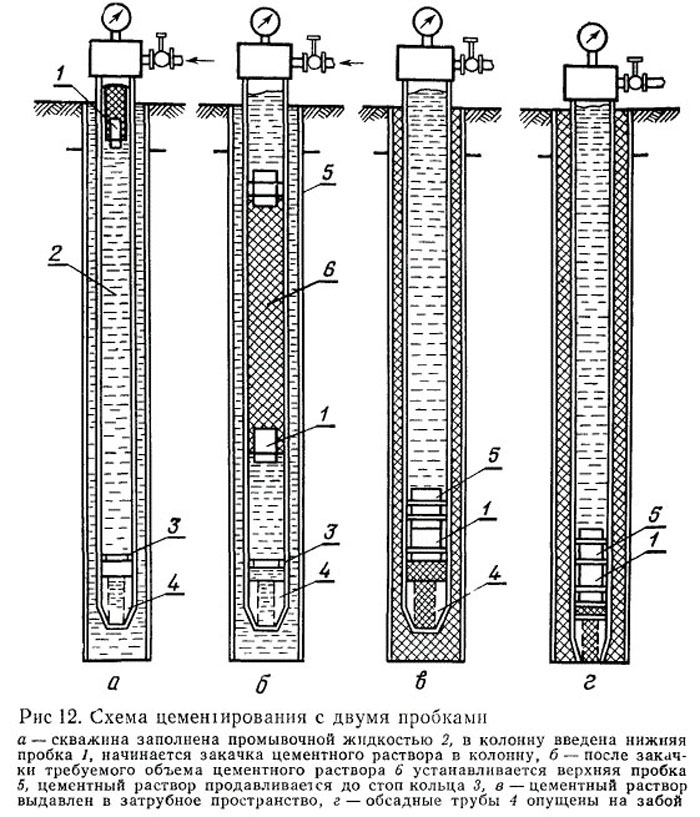

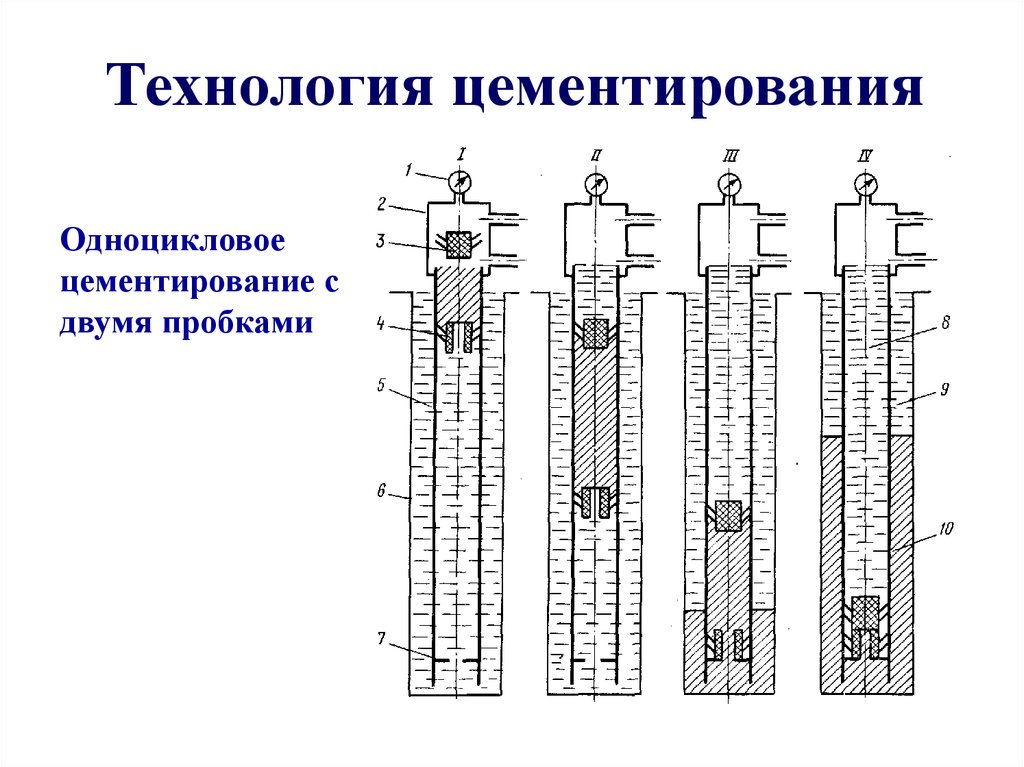

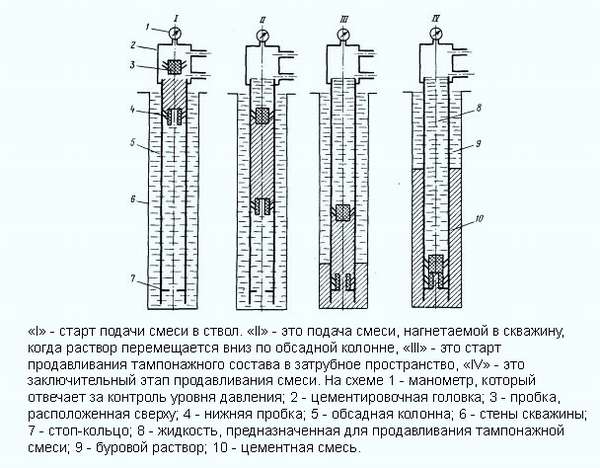

Xi măng một giai đoạn - vữa xi măng được bơm với thể tích cần thiết để lấp đầy khoảng quy định của không gian hình khuyên giếng và phần O.K. bên dưới van một chiều và chất lỏng ép - với lượng cần thiết để lấp đầy khoang bên trong của cột phía trên van một chiều. Tỷ trọng của vữa xi măng phải lớn hơn tỷ trọng của dung dịch khoan.

Các loại xi măng sơ cấp:

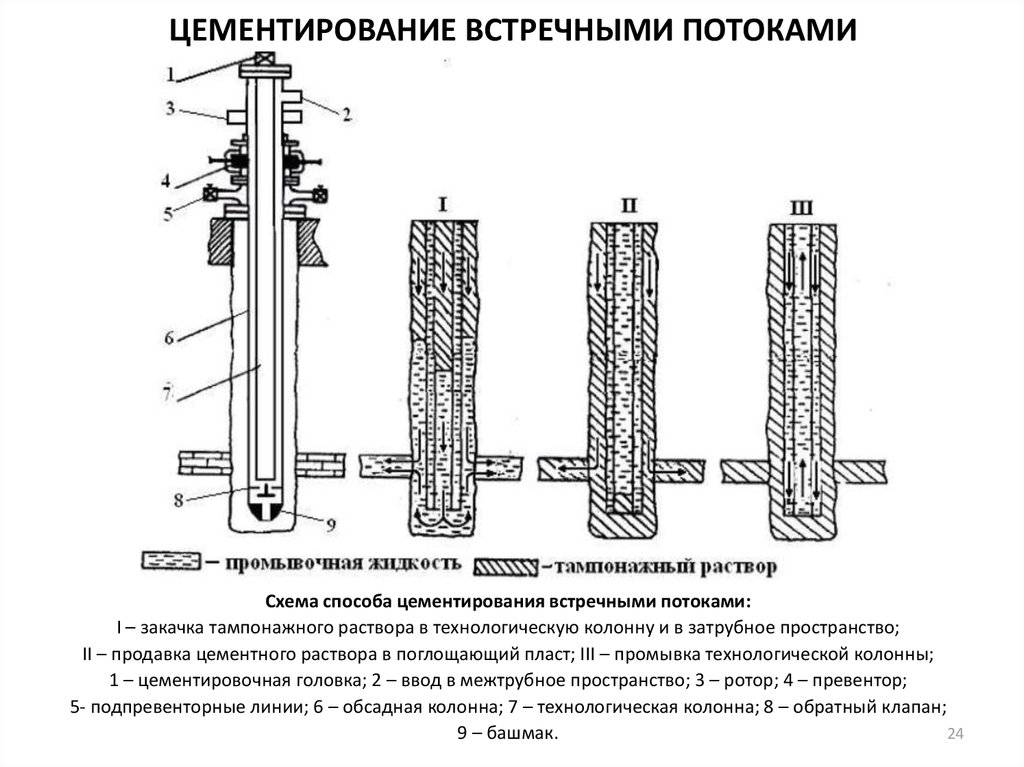

Điều ngược lại là đúng khi vữa xi măng được bơm ngay vào vòng đệm.

Trực tiếp, khi vữa xi măng được bơm vào O.K., và chỉ sau đó nó được ép vào hình khuyên. Nó được chia thành:

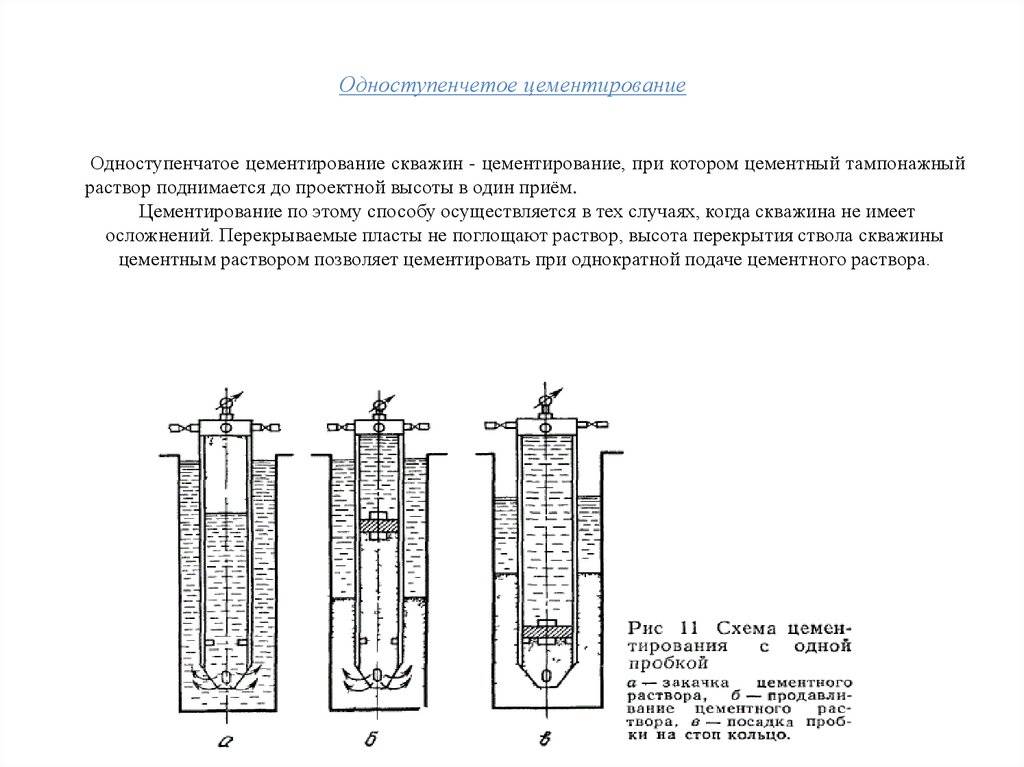

A) Một giai đoạn (được sử dụng thường xuyên nhất).

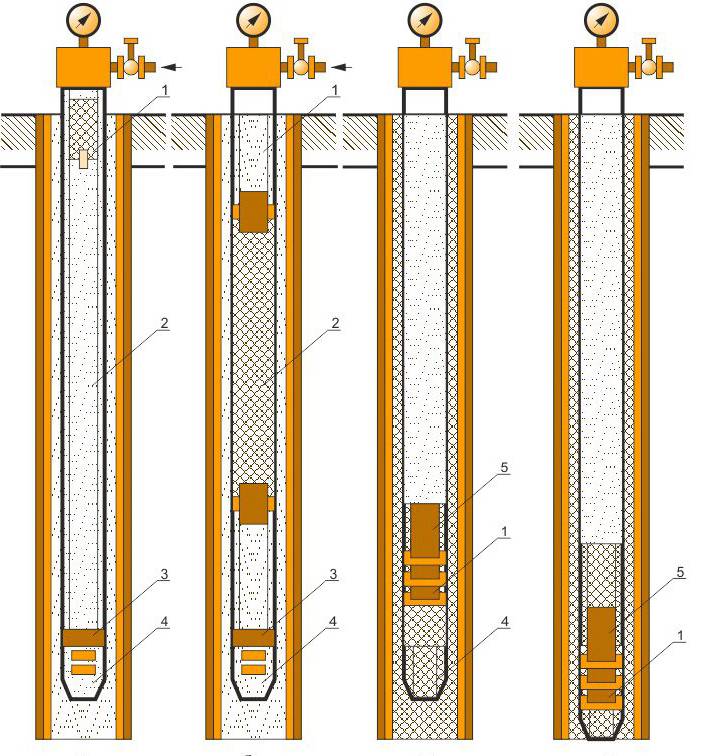

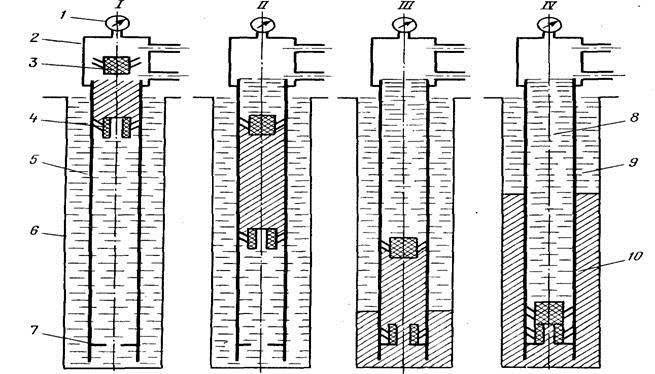

B) Hai giai đoạn (được sử dụng trong khoảng thời gian dài hoặc với ANPD). Nó có thể có khoảng cách thời gian và không có khoảng cách thời gian.

Bước xi măng (có thời gian nghỉ ngơi). Nó được sử dụng trong các trường hợp:

1. Nếu không thể xi măng trong khoảng thời gian này cùng một lúc do nguy cơ vỡ đá;

2. Nếu có nguy cơ GNVP trong quá trình đông kết và đông cứng của vữa xi măng;

3. Nếu xi măng hóa phần trên của một khoảng dài, phải sử dụng vữa xi măng không thể tiếp xúc với nhiệt độ cao điển hình của phần dưới.

Xi măng tay áo. Có thể áp dụng nếu phần dưới chuỗi vỏ được tạo thành từ các đường ống với các lỗ khoan sẵn. Khi kết thúc quá trình xả nước, một quả bóng được thả xuống giếng. Với dòng chảy của tuyến tụy, quả bóng đi xuống và nằm trên yên của ống tay áo phía dưới của ống bọc xi măng.Khi máy bơm tiếp tục bơm tuyến tụy, áp suất trong dây tăng mạnh, ống bọc cắt đứt các chốt giữ nó trong thân khớp nối, đi xuống bộ hạn chế và mở cửa sổ cho chất lỏng thoát vào vòng đệm. Kể từ thời điểm này, quá trình tiến hành tương tự như đối với xi măng hai giai đoạn.

93.79.221.197 Không phải là tác giả của các tài liệu được đăng. Nhưng nó cung cấp quyền truy cập miễn phí. Có vi phạm bản quyền không? Viết thư cho chúng tôi | Nhận xét.

Tắt adBlock! và làm mới trang (F5)rất cần thiết

Hệ thống xi măng một giai đoạn (liên tục)

Để tăng cường nhanh chóng và đáng tin cậy cho các trục vỏ của các kết cấu thủy lực tư nhân, một hệ thống cung cấp hỗn hợp liên tục được sử dụng. Xi măng một giai đoạn cho giếng bao gồm việc phun thành phần xi măng vào không gian xung quanh đường ống dưới áp suất cao bằng cách sử dụng thiết bị đặc biệt được lắp đặt trên bệ xe hoặc gần kết cấu.

Dung dịch vữa, dưới trọng lượng của chính nó, được dẫn đến đế giày của cột, do đó lấp đầy tất cả các hốc hiện có.

Trước khi bắt đầu làm việc, tiến hành rửa kỹ trục nạp, sau đó lắp một phích cắm đặc biệt - bộ hạn chế. Máy bơm bê tông cung cấp hỗn hợp, dưới sức nặng của nó, phích cắm được hạ xuống đế giày.

Sau khi xi măng được bơm, một nút khác được đặt và hỗn hợp được nén chặt cho đến khi cả hai nút tiếp giáp với nhau. Điều này đảm bảo rằng không gian xung quanh đường ống được lấp đầy hoàn toàn bằng vữa.

Để trộn hỗn hợp, một máy bơm bê tông được trang bị một máy rung được sử dụng. Xi măng đông cứng hoàn toàn sau 48 giờ.

Xi măng rắn được sử dụng cho các giếng nhỏ có cấu hình phù hợp. Nhược điểm có thể được coi là sự phức tạp của việc giám sát chất lượng trộn lẫn của hỗn hợp xi măng đã đổ.

Các kiểu cắm giếng.

Loại băng vệ sinh đầu tiên là tạm thời và bao gồm sử dụng đất sét và các loại băng vệ sinh khác nhau. Việc cắm giếng tạm thời được áp dụng khi giếng đang được thử nghiệm và yêu cầu cách ly hoàn toàn các tầng chứa nước hoặc các mảnh riêng lẻ của chúng.

Kiểu cắm giếng thứ hai có thể gọi là vĩnh cửu, trong trường hợp này là giếng được lấp bằng vữa xi măng. Việc cắm giếng vĩnh viễn được thực hiện trong thời gian dài.

Cần biết rằng việc cắm giếng bằng đất sét có thể áp dụng trong trường hợp giếng nông có các tầng chứa nước chảy tự do bị thanh lý và khi dung dịch khoan bị mất đi. Nếu cần thiết trong một khoảng thời gian giới hạn để chia giếng thành các phần riêng biệt, thì các băng vệ sinh đặc biệt được sử dụng, được gọi là bộ đóng gói. Trong nghiên cứu đá xốp và đá có vết nứt để chứa nhiều nước, cũng như khả năng hấp thụ nước cao, cụ thể, người ta cũng sử dụng máy đóng gói.

Với sự giúp đỡ của những người đóng gói, có thể kiểm tra chất lượng xi măng của đá loại đá, trong trường hợp cần thiết phải cung cấp thêm sức mạnh cho chúng.

Trong nghiên cứu đá xốp và đá có vết nứt để chứa nhiều nước, cũng như khả năng hấp thụ nước cao, cụ thể, người ta cũng sử dụng máy đóng gói. Với sự giúp đỡ của những người đóng gói, có thể kiểm tra chất lượng xi măng của đá loại đá, trong trường hợp cần thiết phải cung cấp thêm sức mạnh cho chúng.

Tại sao cần phải xi măng giếng khoan

- Đầu tiên, sức mạnh tổng thể của cấu trúc được tăng lên.

- Thứ hai, vữa bảo vệ bề mặt của đường ống, được làm bằng kim loại, khỏi bị ăn mòn, có thể xảy ra do độ ẩm của đất dưới lòng đất.

- Thứ ba, nếu giếng được xây dựng theo kiểu kết nối các không gian dầu khí khác nhau thì sau khi tráng xi măng chắc chắn chúng sẽ cách ly với nhau.

Mô tả quá trình thấm cacbon

Không có gì ngạc nhiên khi công nghệ chà ron đã có những thay đổi lớn. Nó khác hoàn toàn với cái cũ. Giờ đây, họ sử dụng các tính toán công nghệ trên máy vi tính để có tỷ lệ nước chính xác trong vữa xi măng và sử dụng các chất phụ gia đặc biệt cho chúng.

Phụ gia cho vữa xi măng có thể ở dạng:

- Cát thạch anh - nó cho phép bạn giảm độ co ngót và tối đa hóa sức mạnh

- Xenluloza dạng sợi, không cho phép rò rỉ xi măng lỏng ở bất cứ đâu, đặc biệt là các loại đá xốp nhất

- Polyme mồi - trong quá trình đông đặc, chúng nở ra và nén chặt đất

- Pozzolanov. Đây là một loại khoáng chất siêu nhẹ đặc biệt, chúng không thấm nước và không sợ hóa chất xâm thực. Các giếng dầu trong quá trình xi măng hóa đòi hỏi phải kiểm tra chất lượng nhiều giai đoạn đặc biệt của phích cắm được chế tạo.

Chất lượng của giếng được tráng xi măng được đánh giá như thế nào?

Thực hiện các thủ tục đặc biệt:

- Nhiệt - xác định mức độ tăng tối đa của xi măng

- Âm thanh - phát hiện không gian trống bên trong có thể có trong xi măng

- X quang - nó là một loại tia X trong quá trình này

Phương pháp xi măng tốt

Hiện tại, có bốn phương pháp xi măng chính:

- Phương pháp một bước.Hỗn hợp xi măng được đổ vào dây ống vách và được cắm bằng phích cắm. Dung dịch rửa được áp dụng cho phích cắm. Những hành động như vậy dẫn đến thực tế là xi măng bị dịch chuyển thành hình khuyên

- Hai giai đoạn. Theo công nghệ, nó hoàn toàn giống với giai đoạn một. Sự khác biệt là các hành động được thực hiện đầu tiên với phần dưới, sau đó với phần trên. Một chiếc nhẫn đặc biệt được sử dụng để ngăn cách hai bộ phận.

- Cổ tay áo. Xi măng được sử dụng với một vòng cổ chắc chắn để chỉ xi măng trên đỉnh giếng.

- Mặt sau. Bùn xi măng được đổ ngay vào khoảng trống phía sau ống, dung dịch khoan và làm sạch được ép ra ngoài khoang của cột.

Công ty MosOblBureniye thực hiện khoan giếng với chất lượng cao. Bạn sẽ hài lòng với sự hợp tác với các chuyên gia của chúng tôi.

Quá trình hình thành đá xi măng

Quá trình hình thành đá xi măng bắt đầu ngay sau khi bơm dung dịch cắm cọc và kéo dài từ 12 - 36 giờ. Các yếu tố chính ảnh hưởng đến thời gian vữa đông cứng đến trạng thái của đá xi măng:

- đặc tính của các thành phần tạo nên dung dịch;

- đất, vật liệu làm vỏ bọc;

- điều kiện địa chất thủy văn và khí hậu tại khu vực;

- mật độ tiêm, thực hiện đúng quy trình cắm.

Trong thời gian đóng rắn cần để giếng nghỉ. Không được sử dụng dây cáp, xà beng, dây điện để đánh giá chất lượng của xi măng, bởi vì. điều này có thể làm ảnh hưởng đến tính toàn vẹn của đá xi măng tạo thành.

Nếu bạn không biết mất bao lâu để xi măng đông kết hoàn toàn, hãy đợi ba ngày và tiến hành các phép đo đối chứng

Nó là thú vị: Làm thế nào để làm sạch một cái giếng hoặc làm sạch giếng tay từng bước

Thời gian làm cứng lớp bảo vệ và kiểm tra chất lượng của lớp bảo vệ

Sự hình thành đá xi măng bắt đầu ngay sau khi hoàn thành việc đổ hỗn hợp. Quá trình đông cứng hoàn toàn phụ thuộc vào nhiệt độ môi trường, thành phần và độ ẩm của đất, vật liệu của các phần tử vỏ bọc, cũng như các đặc tính và danh sách các thành phần của chính dung dịch. Nếu không thể xác định khi nào lớp bảo vệ đã hình thành hoàn toàn, hãy đợi ít nhất 48 giờ trước khi thực hiện bất kỳ hành động nào.

Sau hai ngày, nên kiểm tra lớp bảo vệ thu được. Chỉ có thể thu được kết quả chính xác hơn khi sử dụng thiết bị chuyên nghiệp đặc biệt. Có ba cách để kiểm tra tính toàn vẹn của một giải pháp:

- Âm học. Kỹ thuật này dựa trên việc khai thác các đường ống vỏ dọc theo toàn bộ chiều dài của trục và xử lý kết quả thu được thông qua một chương trình máy tính.

- X quang. Phép đo được thực hiện bằng các thiết bị vô tuyến đặc biệt.

- Nhiệt. Nhiệt độ được đo trong quá trình đông đặc của lớp.

Nếu không thể mời chuyên gia đánh giá công việc đã thực hiện, bạn có thể kiểm tra độ sẵn sàng của lớp xi măng bằng phương pháp nhiệt đơn giản. Để làm điều này, trong thời gian đông đặc của hỗn hợp, nhiệt độ tại thành của vỏ được đo. Đầu tiên, nó sẽ cân bằng với nhiệt độ môi trường, và sau đó hạ xuống 1-1,5 độ.

Bước cuối cùng là làm sạch thùng khỏi tàn tích của hỗn hợp. Khi thực hiện công việc bằng tay của chính bạn, có thể làm sạch với một người bảo lãnh. Trước khi đưa nguồn vào vận hành, trục được kiểm tra độ kín. Để làm điều này, nước được bơm vào thùng dưới áp lực trong 20 - 30 phút.Nếu trong thời gian này, áp suất nước giảm không quá 0,5 MPa thì công trình được thực hiện với chất lượng cao.

Các biện pháp an toàn khi diệt giếng.

6.1. Giết chóc cũng có thể

chỉ bắt đầu sau khi thực hiện một hành động song phương về việc nghiệm thu giếng để sửa chữa

(quản đốc của lữ đoàn KRS và đại diện của PDNG, TsPPD).

6.2. giết tốt

được sản xuất theo hướng dẫn của KRS master. Giết giếng mà không có kế hoạch

CẤM.

6.3. giết tốt

thường được thực hiện vào ban ngày. Trong trường hợp đặc biệt, gây nhiễu

có thể tiến hành vào ban đêm khi ánh sáng của giếng không

nhỏ hơn 26 nở.

6.4. Kích thước sân chơi

40x40 m, trên đó các thiết bị được lắp đặt, phải được giải phóng khỏi

vật thể lạ, trong mùa đông từ tuyết.

6.5. Trước khi gây nhiễu

cần phải kiểm tra: khả năng sử dụng của tất cả các van cổng và kết nối mặt bích trên

thiết bị đầu giếng; sự hiện diện của một ống dẫn

chất lỏng dọc theo dòng chảy từ giếng đến bộ phận đo lường và tại

ngừng hoạt động tại giếng cho đến khi nguyên nhân được làm rõ và loại bỏ.

6.6. đơn vị giặt và

xe bồn nên đặt ở phía có gió, cách xa ít nhất là

10 m tính từ đầu giếng. Đồng thời, cabin của tổ máy và tàu chở dầu phải được

hướng ra xa đầu giếng, các ống xả của thiết bị

và xe bồn phải được trang bị bộ chống tia lửa điện, khoảng cách giữa chúng

ít nhất phải là 1,5 m.

đơn vị xả nước, ngoại trừ

Ngoài ra, nó phải được trang bị van an toàn và một chiều.

6,7. Trong quá trình im lặng

cũng KHÔNG gắn kết bất kỳ nút nào lắp ráp hoặc đường ống

giếng và đường ống. Phải liên tục giám sát:

chỉ số của đồng hồ đo áp suất, phía sau đường ống, phía sau vị trí của người dân. Đồng hồ đo áp suất

phải được lắp đặt trên bộ phận bơm và đường dẫn dòng của giếng.

6,8. Khi giết giếng

áp suất bơm của chất lỏng tiêu diệt không được vượt quá áp suất của thử nghiệm áp suất

chuỗi sản xuất của giếng này.

6,9. Tháo gỡ hệ thống xả nước

dòng chỉ nên được bắt đầu sau khi áp suất trong dòng xả đã được giảm xuống

khí quyển. Đồng thời, cửa van trên cây X-mas từ bên giếng.

nên đóng cửa.

6.10. Sau khi tốt nghiệp

của hoạt động giết giếng, van phải được đóng lại, khu vực xung quanh

giếng đã được làm sạch, giếng chết phải chờ sửa chữa

hơn 36 giờ.

Với một lâu hơn

thời gian ngừng hoạt động của giếng dự kiến sửa chữa, giếng phải được giết một lần nữa trước khi

bắt đầu công việc sửa chữa.

6.11. Sau khi kết thúc tất cả

hoạt động giết người tốt, một "Hành động giết người tốt" được đưa ra.

TẠI hành động đàn áp

giếng nên được chỉ định:

- ngày giết giếng;

- trọng lượng riêng của chất lỏng tiêu diệt;

- khối lượng chất lỏng tiêu diệt theo chu kỳ;

- thời điểm bắt đầu và kết thúc chu kỳ gây nhiễu;

- áp suất ban đầu và cuối cùng của việc bơm chất lỏng giết chết.

6.12. "Hành động để giết chết cái giếng" đã ký (với

cho biết trọng lượng riêng và thể tích của chất lỏng giết chết), người sản xuất

giết tốt, bởi quản đốc của đội công tác và thợ máy của đơn vị.

Trách nhiệm tuân thủ hướng dẫn.

7.1. Để chuẩn bị

lãnh thổ của miếng đệm và giếng giết giếng là trách nhiệm của quản đốc TsDNG, TsPPD.

7.2. Để xác thực

dữ liệu về áp suất hồ chứa hiện tại, tại thời điểm giết giếng, tương ứng với

dịch vụ địa chất TsDNG, TsPPD.

7.3. Tuân thủ

trọng lượng riêng của chất lỏng giết chết đến giá trị tính toán - được chỉ định trong kế hoạch nhiệm vụ

để giết giếng, thực hiện toàn bộ phạm vi công việc để chuẩn bị cho giếng

tiêu diệt, tuân thủ công nghệ tiêu diệt tốt và các biện pháp an toàn khi

giết giếng là trách nhiệm của quản đốc nhóm công việc.

Phần đính kèm 1

R A S X O D

vật liệu

cần thiết để nấu ăn một mét khối chất lỏng giết chết liên quan, thích hợp

Tỉ trọng.

Dung dịch chất lỏng

- Nước Cenomanian với tỷ trọng 1,01 g / cm3.

| Tỉ trọng | Lượng NaCl, kg | Tỉ trọng | Lượng NaCl, kg |

| 1.02 1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.10 | 19 38 56 75 94 113 132 151 170 | 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 | 188 207 226 245 264 283 302 321 |

| Mật độ chất lỏng giết chết, g / cm3 | Lượng CaCl2, Kilôgam | ||

| Mới | Tiếng Cenomanian | Quảng cáo | |

| 1.19 1.20 1.21 1.22 1.23 1.24 1.25 1.26 1.27 1.28 |

Phụ lục 2

ÂM LƯỢNG

vòng

không gian tùy thuộc

từ đường kính của dây sản xuất

và

Ống được hạ xuống giếng.

| Âm lượng | |||

| Độ sâu xuống Bơm (ống), m | NKT-60 | NKT-73 | NKT-89 |

| Tại | |||

| 800 1 000 1 200 1 400 | 8.68 10.85 13.02 15.19 | 7.50 9.38 11.26 13.13 | 5.86 7.32 8.78 10.25 |

| Tại | |||

| 800 1 000 1 200 1 400 | 12.25 15.31 18.37 21.43 | 11.06 13.83 16.60 19.36 | 9.42 11.73 14.11 16.49 |

| Tại | |||

| 800 1 000 1 200 1 400 | 4.27 5.34 6.41 7.48 | — — — — | — — — — |

Kết luận và video hữu ích về chủ đề này

Trong video dưới đây, chúng ta đang nói về các giếng khoan trong ngành dầu khí, nhưng nguyên tắc hoạt động của công nghệ cũng giống như đối với các tầng chứa nước.

Quy trình xi măng tốt một giai đoạn:

Thông số kỹ thuật của sản xuất xi măng tay áo:

Tính năng công nghệ của xi măng hai giai đoạn:

Xi măng là một quá trình phức tạp, cần sử dụng các thiết bị chuyên dụng.Tuy nhiên, điều này không có nghĩa là không thể tự mình thực hiện. Sau khi lựa chọn và chuẩn bị chính xác vữa xi măng, sử dụng một bộ đơn vị tối thiểu, bạn hoàn toàn có thể tự mình đối phó với công việc.

Trong mọi trường hợp, hoạt động của một giếng mà không gia cố lòng giếng bằng xi măng sẽ không lâu dài và chi phí cho việc khoan một nguồn nước mới sẽ không ít.

Nếu sau khi nghiên cứu tài liệu mà bạn còn thắc mắc về cách trát xi măng giếng sau khi khoan đúng cách, hoặc bạn có kiến thức quý báu về vấn đề này, hãy để lại ý kiến của bạn ở block bên dưới.