- Những gì nên được các đường nối?

- Loại bỏ xỉ

- Quy tắc và tính năng của hàn

- Mẹo hàn quan trọng

- Đặc điểm của hàn trong căn hộ

- Các loại máy hàn bán tự động, ưu nhược điểm của chúng

- Công nghệ hàn mỏ hàn

- Chuẩn bị cho công việc và hàn

- Ứng dụng Flux

- Giai đoạn cuối cùng

- Phương pháp mạ kẽm

- Galvanic cách

- Phun

- mạ kẽm nhúng nóng

- Phương pháp hàn bán tự động

- Điện cực để nấu mạ kẽm.

- Hàn đường ống mạ kẽm với điện cực

- Những công nghệ nào được sử dụng

- Quy trình Sắc thái

- Ứng dụng đầu đốt gas

- Chuẩn bị và hàn

- Sự kết luận

Những gì nên được các đường nối?

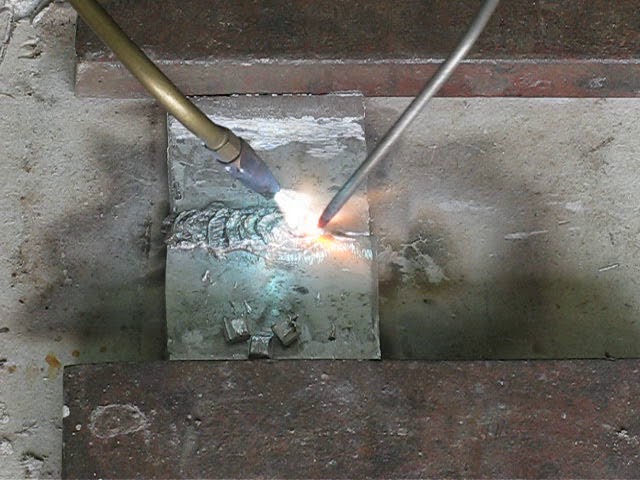

Hàn điện các đường ống.

Ống được hàn tuân theo các điều kiện và yêu cầu, dễ sử dụng

Điều quan trọng là phải thấy trước vòng cung sẽ di chuyển như thế nào, theo hướng nào để bắt đầu công việc. Bạn nên xác định ngay hướng và độ lớn của cung

Nếu để lâu, kim loại sẽ bị oxy hóa trong quá trình nóng chảy, bắt đầu nitrua hóa và các giọt sẽ bắn tung tóe trên bề mặt làm việc. Các đường may điều này dẫn đến không chất lượng tốt như vậy, nó trở nên xốp, nó hoàn toàn không thích hợp cho hệ thống ống nước.

Khi tiến hành công việc hàn phải tính đến chuyển động của hồ quang có thể thực hiện theo ba hướng:

- Chuyển động tịnh tiến dọc theo trục của điện cực.Trong trường hợp này, hồ quang hàn được duy trì ở điều kiện tối ưu, chất lượng đường may là tuyệt vời. Trong không gian giữa điện cực và vũng hàn, quan sát chính xác những điều kiện cần thiết để đảm bảo công việc nhanh chóng và chất lượng cao. Trong quá trình hàn, điện cực phải được di chuyển liên tục dọc theo trục của nó sao cho khoảng cách không đổi và độ dài của hồ quang không đổi.

- Nếu chuyển động theo chiều dọc, thì một hạt giống chỉ sẽ xuất hiện dọc theo trục của đường hàn được hình thành. Độ dày của đường nối kết quả sẽ phụ thuộc vào tốc độ của điện cực. Con lăn có chiều rộng lớn hơn khoảng 2-3 mm so với đường kính của điện cực được sử dụng. Bản thân cườm là một mối hàn, nhưng nó hẹp, không đủ để tạo ra sự liên kết chắc chắn khi hai đoạn ống được nối với nhau. Để làm cho đường nối mạnh hơn và rộng hơn, trong quá trình di chuyển, cần phải di chuyển điện cực sao cho nó cũng di chuyển theo chiều ngang, tức là qua đường may tương lai.

- Chuyển động bên cũng được sử dụng trong quá trình hàn. Nó được yêu cầu để thực hiện chuyển động qua lại của một loại dao động. Độ rộng của các chuyển động đối với từng trường hợp riêng biệt là khác nhau, nó được xác định trên cơ sở cá nhân. Chiều rộng bước bị ảnh hưởng bởi nhiều yếu tố khác nhau. Đây là kích thước, vị trí của đường nối trong tương lai, đặc điểm của vật liệu được hàn, các yêu cầu áp dụng cho kết nối. Hàn điện thường cung cấp chiều rộng đường hàn gấp 1,5-5 lần đường kính của điện cực.

Khi chọn hướng di chuyển phải tính đến hai đường ống phải có gờ. Chúng được nấu chảy hoàn toàn, đường nối phải chắc chắn và đáng tin cậy để có thể chịu được tải trọng theo kế hoạch.

Loại bỏ xỉ

Sau khi hoàn thành kết nối giữa hai đường ống, cần để cho đường nối nguội, sau đó bạn có thể kiểm tra tình trạng của nó. Đối với hầu hết các phần, nó cần được làm sạch khỏi xỉ thu được. Nó được hình thành trong quá trình hàn khi từ thông trên điện cực cháy hết. Việc kiểm tra này không quá khó, sau khi nguội bạn cần dùng búa gõ vào đường may. Nếu có xỉ thì sẽ bay hết, bên dưới sẽ mở ra một đường nối sáng bóng và sạch sẽ, đọng lại sau khi hàn điện. Để không làm hỏng kết nối và đường ống, tốt hơn hết bạn nên thực hành ở những khu vực nhỏ có chiều dài 2-3 cm, nếu mọi thứ trở nên sạch sẽ và gọn gàng thì bạn có thể bắt đầu hàn đường ống kim loại.

Hàn điện không phức tạp như bạn tưởng, nhưng điều quan trọng là phải thực hiện đúng tất cả các bước và yêu cầu. Bạn chỉ nên chọn thiết bị chất lượng cao và các công cụ khác

Sau đó, kiểu hàn và đường may được chọn. Đừng quên việc sử dụng các thiết bị bảo vệ cho tay, mặt và mắt.

Quy tắc và tính năng của hàn

Trước khi bắt đầu quy trình, bạn cần tự làm quen với các sắc thái sau của quy trình:

- Khó khăn trong việc lựa chọn nhiệt độ phơi nhiễm. Kẽm có thể bắt đầu nóng chảy ở + 400 ° C. Nếu bạn tăng nhiệt độ một chút, lớp phủ bắt đầu cháy và bay hơi. Điều này ngăn cản sự hình thành của một đường may chắc chắn. Mối nối bị xốp, bị bao phủ bởi các vết nứt.

- Hồ quang không ổn định. Chỉ một thợ hàn có kinh nghiệm mới có thể chọn chế độ hoạt động chính xác của thiết bị. Những người thợ thủ công mới bắt đầu nên sử dụng các điện cực tráng, môi trường khí bảo vệ hoặc vật liệu phụ. Tùy chọn thứ hai được sử dụng khi cần tạo đường may chất lượng cao.

- Khó khăn trong việc loại bỏ các lỗ.Các khu vực bị hư hỏng của tấm được làm sạch trước bụi bẩn, vết gỉ và dầu. Với khuyết tật có đường kính lớn, người ta sử dụng miếng chèn kim loại, được cố định bằng phương pháp điểm. Đối với các chi tiết có độ dày lớn hơn 2 mm, phích cắm hoặc vách ngăn bằng thép nhẹ được sử dụng. Các lỗ nhỏ được khoan theo kích thước mong muốn. Bề mặt bên trong của các khuyết tật không được tiện ren.

Mẹo hàn quan trọng

Bất kỳ quá trình hàn nào cũng được coi là một quá trình công nghệ phức tạp, trong đó phải tuân thủ một số yêu cầu quan trọng. Việc hàn thép mạ kẽm rất phức tạp do thực tế là cần phải làm việc với lớp mạ kẽm bảo vệ. Đặc điểm chính của quá trình này là mạ bắt đầu nóng chảy ở nhiệt độ 420 độ, và ở 906 độ, nó sôi và bốc hơi.

Tất cả các quá trình này có tác động tiêu cực đến chất lượng của mối hàn, các vết nứt, lỗ rỗng và các khuyết tật khác nhau bắt đầu hình thành trong đó. Và để tránh điều này xảy ra, việc hàn thép mạ kẽm phải được thực hiện ở nhiệt độ khác, đồng thời phải có môi trường khí được bảo vệ đặc biệt.

Dây hàn thép mạ kẽm và đồng được sử dụng phổ biến để hàn hiệu quả. Thích hợp nhất là dây làm bằng hợp kim nhôm-đồng và đồng-silicon. Nếu sử dụng dây phụ, thì hàn mạ kẽm sẽ chính xác.

Phương pháp này có một số phẩm chất tích cực:

- khi thực hiện quá trình làm việc không bị ăn mòn làm hỏng mối hàn;

- có mức độ bắn tóe tối thiểu;

- cháy nhẹ lớp mạ kẽm;

- mức nhiệt đầu vào thấp;

- hàn thép được tiếp tục đi kèm với quá trình xử lý đơn giản;

- bảo vệ catốt của vật liệu được duy trì.

Trong quá trình hàn, kẽm đi vào vũng hàn đặc biệt, và điều này gây ra các vết nứt, hư hỏng, lỗ rỗng trong mối nối. Vì lý do này, trước khi bắt đầu công việc, lớp kẽm phải được loại bỏ.

Việc loại bỏ thường được thực hiện bằng vòi đốt gas, bánh xe mài mòn, bàn chải. Ngoài ra còn có các phương pháp hóa học để làm sạch kẽm, sử dụng kiềm. Sau khi điều trị, khu vực được rửa sạch bằng nước và lau khô.

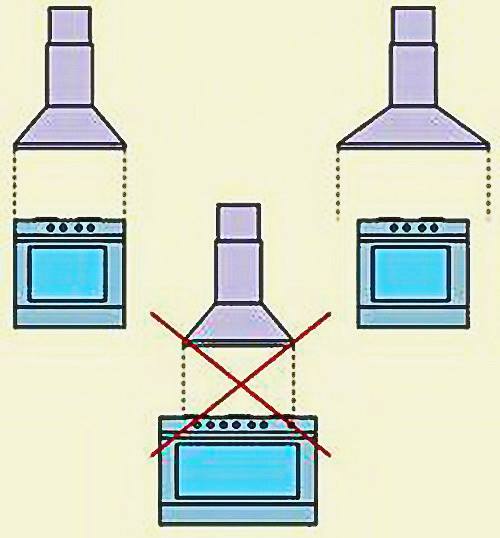

Đặc điểm của hàn trong căn hộ

Để hàn đường ống áp suất thấp có đường kính nhỏ, truyền thống sử dụng phương pháp hàn hồ quang điện hoặc hàn bán tự động. Tại các điểm giao nhau của các phần có đường kính khác nhau, cần có bộ điều hợp; nếu không có chúng, độ tin cậy của đường ống dẫn khí sẽ bị giảm.

Trước khi hàn các đường ống dẫn gas trong căn hộ, họ kiểm tra xem gas đã ngắt chưa. Nếu phải tháo dỡ mặt bằng, hãy sử dụng máy cắt. Khi chuyển đường ống, mối nối bị nghẹt bằng cách hàn niken từ kim loại. Chính các giai đoạn của công việc:

- vị trí lắp đặt được thanh lọc để loại bỏ khí tự nhiên còn sót lại;

- máy cắt tháo dỡ phần đã thay thế;

- các cạnh khớp được làm sạch, tẩy dầu mỡ;

- sau khi hàn, dòng được lấp đầy;

- Mỗi mối nối được kiểm tra ở chế độ thử nghiệm về độ kín (bôi hỗn hợp xà phòng vào mối nối, nếu xuất hiện bọt khí tức là có vết rò rỉ).

Công việc đi dây chính được thực hiện với sự cho phép của tổ chức cung cấp khí sau khi dự án được phê duyệt.Bắt buộc phải cung cấp sự ràng buộc của các van đóng - các vòi đặc biệt để ngắt nguồn cung cấp khí.

Trong các tòa nhà chung cư, công việc được thực hiện dưới sự kiểm soát của dịch vụ gas; trong các ngôi nhà riêng, chủ sở hữu có thể tự lắp đặt đường ống nhưng phải tuân thủ các yêu cầu của SNiP.

Kết nối đường ống bằng lực lượng của thợ hàn có kinh nghiệm. An toàn cháy nổ của tòa nhà phụ thuộc vào độ kín của đường ống dẫn khí. Ngay cả với một khiếm khuyết nhỏ, rò rỉ vẫn có thể xảy ra, do đó, việc kiểm soát các kết nối được thực hiện mà không bị thất bại.

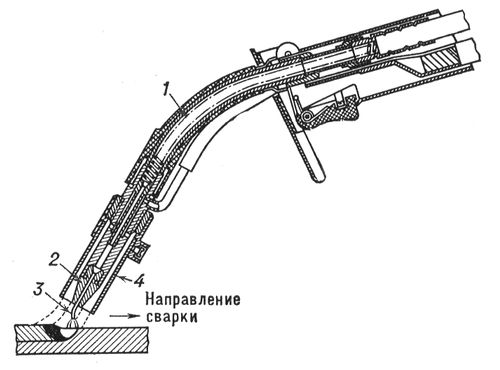

Các loại máy hàn bán tự động, ưu nhược điểm của chúng

Đèn hàn điện cực tiêu hao bán tự động: 1 - ống ngậm; 2 - đầu có thể thay thế được; 3 - dây điện cực; 4 - vòi phun.

Hiện tại, một số lượng lớn máy hàn bán tự động đang được sản xuất. Máy hàn bán tự động thực hiện hàn thép, nhôm và các kim loại khác. Trong các phân xưởng nhà máy, các bộ phận được hàn vào bề mặt kim loại của máy sử dụng máy hàn bán tự động. Đối với điều này, các thiết bị bán tự động của nhà máy được trang bị một vòi phun bên. Trong máy bán tự động, có thể dùng dây nhôm hoặc thép làm điện cực. Đường hàn của các thiết bị được thực hiện dưới sự bảo vệ của từ thông hoặc trong khí bảo vệ. Có những thiết kế trong đó mối hàn được bảo vệ bằng dây dẫn từ thông. Máy bán tự động được chia thành các loại sau:

- đứng im;

- cầm tay;

- di động.

Ưu điểm của việc nấu ăn với thiết bị:

- Có thể hàn kim loại có chiều dày nhỏ đến 0,5 mm.

- Thiết bị thậm chí có thể được sử dụng để nấu ăn các bề mặt bẩn hoặc gỉ.

- Hàn có chi phí nhân công thấp.

- Có thể hàn các bộ phận mạ kẽm bằng dây hợp kim đồng. Điều này không làm hỏng lớp mạ kẽm.

Nhược điểm của hàn bán tự động:

- Kim loại có thể bắn tung tóe trong quá trình hàn nếu không sử dụng khí che chắn.

- Một hồ quang mở có bức xạ mạnh.

Bán tự động được sử dụng để hàn các bộ phận của ô tô.

Thiết bị bán tự động được ứng dụng khi nấu các chi tiết của ô tô. Hầu hết, hàn bán tự động được sử dụng khi hàn các bộ phận bằng thép và nhôm.

Trong quá trình làm việc, một loại khí bảo vệ được sử dụng: carbon dioxide, argon hoặc helium. Thông thường, thép được hàn trong argon hoặc carbon dioxide.

Nguồn điện là dòng điện ngược chiều. Máy hàn bán tự động bao gồm nguồn điện, mỏ hàn và bộ cấp dây.

Cơ chế chính của thiết bị bán tự động là mỏ hàn. Nó cung cấp dây hàn và khí bảo vệ cho khu vực làm việc. Cơ chế nguồn cấp dữ liệu có ba loại:

- đang kéo;

- xô đẩy;

- phổ cập.

Công nghệ hàn mỏ hàn

Phương pháp do người Đức phát minh ra, còn được gọi là UTP. Hiện tại, hàn bằng đầu đốt khí sử dụng chất hàn UTP-1 kết hợp với chất trợ dung HLS-B. Thuốc hàn được sản xuất dưới dạng que dựa trên đồng và kẽm, nó thích hợp để hàn hợp kim đồng, gang.

Chuẩn bị cho công việc và hàn

Chọn một đầu đốt ít hơn 1-2 vị trí so với khi bạn phải nấu thép thông thường. Phải có nhiều oxy hơn trong ngọn lửa axetylen để silic, là một phần của chất hàn, và oxy có thể kết hợp để tạo thành oxit. Đó là yếu tố bảo vệ quan trọng ngăn chặn sự bay hơi của kẽm.

Trước khi hàn, các đoạn ống mạ kẽm được nung nóng cách vùng hàn có chiều dài 5 cm.Trong quá trình hàn, que hàn ở góc 40 ° được đưa vào khe hở mối nối, nơi nó nóng chảy và đường nối được lấp đầy bằng kim loại nóng chảy. Tốt hơn là sử dụng phương pháp “kéo vào”, giữ thanh không ở phía sau, mà ở phía trước của đầu đốt. Ngọn lửa không tự đốt nóng các phân đoạn mà là vật hàn.

Ứng dụng Flux

Những chỗ hàn sơ bộ được trám bằng gumboil nhãn hiệu HLS-B. Thành phần của tính nhất quán nhão được áp dụng theo cách mà nó bắt từng đoạn của ống mạ kẽm hàn với chiều dài ít nhất là 2 cm. Lớp trợ dung phải nhiều hơn 2-3 lần so với khi hàn ống thép không có chất đặc lớp áo.

Giai đoạn cuối cùng

Ống kẽm có độ dày thành ống không quá 4 mm được hàn một lần, ống dày hơn thì hàn 2 - 3 lần. Sau khi làm nguội, chất trợ dung sẽ vẫn còn trong khu vực đường nối, nó được loại bỏ bằng nước và bàn chải kim loại

Khi lau chùi, lưu ý không nên làm quá kỹ vì lớp mạ kẽm rất dễ bị hỏng. Bên trong đường ống được rửa bằng nước máy trong ngày

Phương pháp mạ kẽm

Có một số cách để phủ kẽm lên bề mặt thép. Phổ biến nhất là các phương pháp sau:

- phương pháp galvanic;

- sự phun thuốc;

- mạ kẽm nóng.

Galvanic cách

Phương pháp tráng mạ bao gồm quá trình lắng đọng kim loại bảo vệ trên sản phẩm bằng cách sử dụng dòng điện. Phương pháp này rất phổ biến, vì nó có thể được sử dụng để có được lớp phủ bảo vệ chất lượng tốt, dễ dàng thay đổi độ dày của lớp bảo vệ và cẩn thận sử dụng các kim loại màu đang thiếu hụt (ví dụ như kẽm). Đây không phải là cách tốt nhất để tăng khả năng chống co giật của bề mặt cọ xát.Nhưng phương pháp này đơn giản, công nghệ tiên tiến và có thể thực hiện công việc với độ chính xác cao.

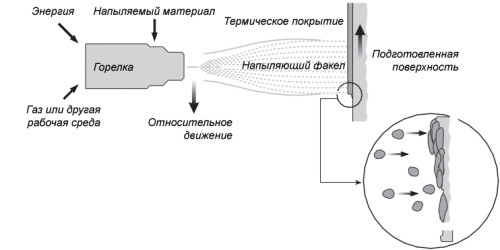

Phun

Đề án lắng đọng kẽm.

Phương pháp này bao gồm phun kim loại nóng chảy từ hồ quang điện hoặc súng khí đặc biệt lên bề mặt cần phủ. Dây kẽm được cho vào súng phun, nấu chảy và phun lên sản phẩm. Các giọt kẽm nóng chảy trên bề mặt đông đặc lại, trở nên giống như các mảnh nhỏ tạo thành lớp phủ. Để sử dụng phương pháp mạ kẽm này, không cần thiết bị tiêu thụ năng lượng và có kích thước lớn (ví dụ như bồn tắm). Phun có thể được sử dụng không chỉ trong xưởng, mà còn có thể được sử dụng trực tiếp tại hiện trường trong quá trình lắp đặt.

mạ kẽm nhúng nóng

Sơ đồ quy trình mạ kẽm nhúng nóng thép.

Mạ kẽm nhúng nóng được coi là phương pháp phủ kẽm lên thép lớn nhất. Nó được áp dụng bằng cách ngâm ngắn hạn trong bể kẽm nóng chảy (nhiệt độ kẽm khoảng 500-520 độ C) trước đó đã được ngâm hoặc làm sạch cơ học, các chốt kim loại đen đã được tẩy dầu mỡ. Trước khi ngâm trong kẽm nóng chảy, các sản phẩm trải qua quá trình nung nóng chảy và chuẩn bị. Sau khi lấy các sản phẩm ra khỏi lò nung chảy, chúng được quay ly tâm để làm nguội và loại bỏ kẽm dư thừa. Loại mạ này rất phổ biến. Nó độc đáo ở chỗ nó tạo ra lớp bảo vệ chống ăn mòn kép: chính lớp vỏ và khả năng khử cực âm của thép trong trường hợp lớp mạ kẽm bị hư hại.

Độ dày của lớp kẽm phủ lên bề mặt thép có thể thay đổi từ 2 đến 150 micron.

Phương pháp hàn bán tự động

Có nhiều phương pháp hàn khác nhau. Hàn mông được sử dụng khi các bộ phận chưa được thay thế hoàn toàn. Ví dụ, chúng được hàn từ đầu đến cuối khi lắp một miếng vá trên cánh. Với cách hàn như vậy, không cần thiết phải loại bỏ các mép vát ở mặt bên của một tấm kim loại mỏng. Nếu chiều dày của kim loại lớn hơn 2 mm, thì các mép vát phải được loại bỏ.

Trước khi bắt đầu công việc, cần thực hiện lắp chính xác các bộ phận. Khi lắp không được có khe hở giữa các mép của các bộ phận. Nếu quá trình lắp không được thực hiện, điều này có thể dẫn đến biến dạng các bộ phận và bề mặt kim loại mà chúng sẽ được hàn.

Phương pháp này được sử dụng để hàn các bộ phận thân xe và bề mặt bên ngoài của ô tô. Hàn mông được sử dụng trong các trường hợp yêu cầu độ chính xác của đường hàn cao. Có thể cần thiết phải hàn một phần tử mới thay cho khu vực bị hư hỏng. Trong trường hợp này, không phải toàn bộ bộ phận được thay thế, mà chỉ một phần của nó. Để làm điều này, hàn đối đầu được thực hiện với một đường may liên tục. Sau đó, họ dọn dẹp. Với chất lượng hàn cao, sau khi tước, bạn sẽ không phải trét bột.

Sơ đồ hàn mông.

Khi hàn đối đầu, bạn cần phải thực hiện nhiều thao tác trên các bộ phận ăn khớp. Do đó, công việc như vậy nên được thực hiện bởi một thợ hàn có trình độ cao. Hàn nút kim loại có chiều dày lớn dễ thực hiện hơn nhiều. Nó không yêu cầu một sự phù hợp chính xác. Hàn được thực hiện với một đường may liên tục.

Hàn chồng lên nhau là phổ biến nhất. Với cách hàn như vậy, một phần của kim loại được chồng lên phần khác. Hàn chồng chéo được sử dụng khi hàn các bản vá sửa chữa. Loại hàn này được sử dụng khi thay thế hoặc sửa chữa các ngưỡng, cọc tiêu, bộ khuếch đại.

Hàn qua lỗ là một kiểu hàn chồng lên nhau. Dùng để sửa chữa ô tô.Ngoài ra, bằng cách sử dụng phương pháp đinh tán điện, các bộ phận mới có thể được hàn, ví dụ, cánh, ngưỡng trên các phần tử công suất của cơ thể.

Có các loại mối hàn sau:

- điểm;

- chất rắn;

- ngắt quãng liên tục.

Mối hàn điểm là điểm hàn nằm cách xa nhau một khoảng nhất định.

Mối hàn điểm là điểm hàn nằm cách xa nhau một khoảng nhất định. Khoảng cách này thay đổi từ 1 mm đến vài cm.

Một đường may liên tục bao gồm các điểm nằm cạnh nhau và chồng lên nhau. Đường may liên tục được sử dụng khi hàn đối đầu kim loại có độ dày khác nhau. Ở thân xe không sử dụng đường nối như vậy vì thân xe phải bằng nhựa để tránh biến dạng.

Một đường may liên tục có độ bền cao, nhưng không tạo độ đàn hồi cho các khớp. Đường nối liên tục được sử dụng để tạo ra các mối hàn có độ bền cao, ví dụ, khi hàn bồn nước, được lắp đặt trong nhà tắm hoặc khi chế tạo các bộ phận từ cấu hình thép.

Đường may gián đoạn liên tục là sự xen kẽ của các đoạn đường nối liên tục có các khoảng trống. Khoảng cách của các phần rắn và khoảng trống được lựa chọn bởi thợ hàn tùy thuộc vào mục tiêu. Với đường may như vậy, các phần tử sức mạnh của cơ thể, được làm bằng kim loại có độ dày lớn, được hàn.

Điện cực để nấu mạ kẽm.

Mạ kẽm là một trong những những cách hiệu quả nhất, bảo vệ thép chống ăn mòn. Nó được sử dụng rộng rãi trong sản xuất các cấu trúc xây dựng, đường ống, cấu trúc thủy lực. Có một số cách để phủ kẽm lên kim loại - đây là phương pháp mạ kẽm, mạ kẽm nhúng nóng và phun. Độ dày của lớp kẽm xẻ thay đổi từ 3 đến 150 micron.

Vì điểm sôi của kẽm là 906 C, nó có xu hướng bay hơi nhanh chóng trong quá trình hàn. Khi bay hơi, kẽm giải phóng khói độc hại, do đó có thể gây ra cơn hen suyễn. Với sự bốc hơi mạnh tại thời điểm hàn, kẽm đi vào vũng hàn và do đó, các lỗ rỗng và vết nứt kết tinh được hình thành trong mối hàn. Về vấn đề này, cần phải làm sạch lớp kẽm khỏi nơi hàn. Trong một số trường hợp không thể loại bỏ lớp kẽm, khi đó cần phải áp dụng các phương pháp để có thể có được mối hàn chất lượng cao. Khi lựa chọn phương pháp hàn hồ quang tay, việc lựa chọn chính xác điện cực đóng một vai trò quan trọng. Để hàn trên thép cacbon, các điện cực phủ rutil là thích hợp nhất và để hàn trên thép hợp kim thấp, nên ưu tiên các điện cực được phủ cơ bản.

Để ngăn ngừa sự xuất hiện của các lỗ rỗng ở các mối hàn giáp mép và mối hàn của ống mạ kẽm, cần phải tăng dòng điện và giảm tốc độ hàn. Kẽm không có ảnh hưởng lớn đến chất lượng của các đường nối chỉ khi đường ống được vận hành ở nhiệt độ dương. Để kết nối các đường ống mạ kẽm mà không làm hỏng lớp kẽm, hãy sử dụng phương pháp hàn. Đường may tạo ra có đặc tính rất cao, thời gian và chi phí lắp đặt giảm đáng kể, đường may có độ kín cao và chống ăn mòn. Để có được các đường nối bằng phương pháp này, cần sử dụng các điện cực và thuốc hàn được phủ bằng chất trợ dung.Ống nước mạ kẽm thông thường được hàn hoàn hảo bằng cách sử dụng một điện cực thông thường.

Điện cực hàn thép

Điện cực LEZ

Hàn đường ống mạ kẽm với điện cực

Ống thép không có lớp phủ bảo vệ sẽ nhanh chóng bị ăn mòn và hỏng hóc. Do đó, một công nghệ đã được phát triển để áp dụng một lớp kẽm bảo vệ, giúp tăng tuổi thọ của vật liệu lên gần mười lần.

Ống mạ kẽm được sử dụng ở khắp mọi nơi ngày nay, chúng rẻ hơn các sản phẩm thép không gỉ và sẽ không mang lại lợi ích cho chúng về các đặc tính kỹ thuật. Nhưng có một điểm âm liên quan đến điểm nóng chảy của kẽm và các tính chất khác của kim loại này.

Những công nghệ nào được sử dụng

Có tính đến tất cả các nhược điểm nêu trên của hàn ống mạ kẽm, hai công nghệ đặc biệt đã được phát triển trong đó quá trình hàn được thực hiện để lớp mạ không bị sụp đổ.

Trong công nghệ đầu tiên, vùng hàn được xử lý bằng một vật liệu đặc biệt - chất trợ dung, giúp đóng mối nối và ngăn kẽm cháy ra ngoài, tức là chuyển sang trạng thái khí.

Nó hút một phần nhiệt năng vào chính nó, và bên trong, dưới dòng chảy, kẽm nóng chảy và trở thành chất lỏng nhớt. Kim loại này bao bọc kết nối của hai đường ống mạ kẽm, bao phủ đều các đầu của chúng. Lớp bảo vệ do đó không bị phá vỡ.

Công nghệ thứ hai sử dụng các điện cực đặc biệt có thể chịu được dòng điện cao. Phương pháp này dựa trên vị trí giảm thời gian hàn, trong đó kẽm không có thời gian bay hơi.

Tức là quá trình hàn được thực hiện nhanh chóng và không làm giảm chất lượng của mối nối khiến lớp sơn bảo vệ không có thời gian chuyển thành khí.

Những công nghệ này được sử dụng ở khắp mọi nơi ngày nay khi nói đến hàn ống mạ kẽm. Và không chỉ những loại được lắp ráp thành đường ống dẫn khí đốt hoặc vào kết cấu chịu lực trong xây dựng.

Trong nguồn nước, dưới tác dụng của dòng nước, kẽm sẽ hòa tan và một phần bị đào thải ra bên ngoài. Vì vậy nó không gây nguy hiểm cho sức khỏe con người.

Quy trình Sắc thái

Còn bản thân quá trình hàn thì dựa vào độ dày của thành ống. Nếu chỉ số này không vượt quá 3 mm, thì các đầu ống được nối bằng điện cực mà không cần chuẩn bị sơ bộ, để lại khoảng cách giữa chúng 2-3 mm.

Tất nhiên, độ sạch của bề mặt (cả bên ngoài và bên trong) phải hoàn hảo, vì vậy chúng được làm sạch bụi bẩn và tẩy dầu mỡ bằng cồn hoặc dung môi.

Nếu độ dày lớn hơn 3 mm, thì một vát mép được thực hiện ở các đầu ống mạ kẽm với độ cùn 1,5-2 mm, tùy thuộc vào độ dày của thành ống. Khoảng trống giữa các mép vát trong quá trình hàn được lấp đầy bởi kim loại nóng chảy từ thanh điện cực.

Điều tương tự cũng áp dụng cho các điện cực có đường kính lớn. Ngược lại, nếu dòng điện nhỏ hoặc đường kính của vật tiêu hao nhỏ, thì hiện tượng thiếu xuyên sẽ xảy ra. Và đây là sự giảm sút chất lượng của khớp.

Phần lớn cũng sẽ phụ thuộc vào tốc độ di chuyển của điện cực dọc theo vùng hàn. Ở đây, như trong các trường hợp trước, chuyển động chậm là khả năng cháy xuyên qua thép và lớp mạ kẽm.

Tốc độ cao vẫn thiếu thâm nhập như cũ. Tốc độ hàn phù hợp đi kèm với kinh nghiệm. Và bạn càng phải thường xuyên hàn ống mạ kẽm, thì đường nối càng tốt.

Ứng dụng đầu đốt gas

Bạn có thể kết nối hai đường ống mạ kẽm bằng cách sử dụng đầu đốt gas.Càng ngày, họ càng sử dụng công nghệ có nhãn "UTP", công nghệ đã từng được phát minh bởi người Đức.

Để làm được điều này, họ đã sử dụng chất trợ dung HLS-B, giúp bảo vệ lớp mạ kẽm không bị phai màu. Ngày nay, các thanh của thương hiệu UTP-1 được cung cấp bằng công nghệ này - đây là một chất hàn đồng kẽm ở dạng thanh dày 2 mm. Với nó, bạn có thể nấu không chỉ các sản phẩm mạ kẽm, mà còn cả hợp kim đồng, gang.

Chuẩn bị và hàn

Quá trình chuẩn bị cho quá trình này giống với quá trình được sử dụng để hàn ống mạ kẽm với các điện cực. Nhưng có một số tính năng và tiêu chuẩn nhất định được thiết lập bởi GOST và SNiP.

Số gia nhiệt được chọn ít hơn 1-2 vị trí so với khi hàn ống thép thông thường.

Sự kết luận

Kết luận, tôi nhấn mạnh rằng vẫn có thể sử dụng hàn trong trường hợp ống mạ kẽm. Các công nghệ này giúp bảo tồn được lớp sơn bảo vệ và không để lộ đường ống tại các điểm hàn với nguy cơ bị ăn mòn nhanh chóng. Nó là đủ để tuân theo các quy tắc và quy định được ghi trong SNiP, sử dụng các điện cực, chất trợ dung, chất hàn phù hợp.